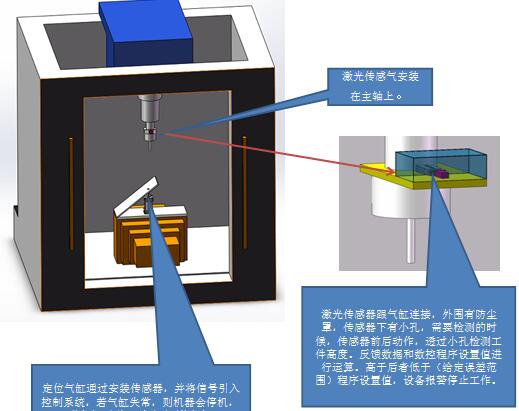

加工中心防撞刀检测改造, CNC加工中心数控机床作为高精度的机床,防撞是非常必要的,机床防撞击检测就是通过在主轴上加装传感器(一般是非接触式激光位移传感器)和修改数控系统的底层T型图来完成机床防撞击检测。已经验证的系统有台湾宝元,发那科,西门子,三菱等主流数控系统。

加工中心撞刀有各种原因,其中主要的是以下 九点原因归纳为:

① 程序编写错误

工艺安排错误,工序承接关系考虑不周详,参数设定错误。例如:

坐标设定为底为零,而实际中却以顶为0;

安全高度过低,导致刀具不能完全抬出工件;

二次开粗余量比前一把刀少;

程序写完之后应对程序之路径进行分析检查;

② 程序单备注错误

单边碰数写成四边分中;

台钳夹持距离或工件凸出距离标注错误;

刀具伸出长度备注不详或错误时导致撞刀;

程序单应尽量详细;

程序单设变时应采用以新换旧之原则:将旧的程序单消毁。

③ 刀具测量错误

对刀数据输入未考虑对刀杆;

刀具装刀过短;

刀具测量要使用科学的方法,尽可能用较精确的仪器;

装刀长度要比实际深度长出2-5mm。

④ 程序传输错误

程序号呼叫错误或程序有修改,但仍然用旧的程序进行加工;

现场加工者必须在加工前检查程序的详细数据;

例如程序编写的时间和日期,并用熊族模拟。

⑤ 选刀错误

突然断电,雷击导致撞刀等;

⑥ 毛坯超出预期

毛坯过大与程序设定之毛坯不相符

⑦ 工件材料本身有缺陷或硬度过高

突然断电,雷击导致撞刀等;

⑧. 装夹因素

垫块干涉而程序中未考虑

⑨ 机床故障

突然断电,雷击导致撞刀等;

CNC加工中心数控机床作为高精度的机床,防撞是非常必要的,要求操作者养成认真细心谨慎的习惯,按正确的方法操作机床,减少机床撞刀现象发生。随着技术的发展出现了加工过程中刀具损坏检测、机床防撞击检测、机床自适应加工等先进技术,这些可以更好地保护数控机床。

机床防撞击检测就是通过在主轴上加装传感器(一般是非接触式激光位移传感器)和修改数控系统的底层T型图来完成机床防撞击检测。已经验证的系统有台湾宝元,发那科,西门子,三菱等主流数控系统。

|