精细化工厂DCS改造升级系统,精细化工厂为提高生产管理水平,提高企业信息化程度,现考虑将2#生产车间的生产过程进行自动化改造。该车间主要生产任务是进行染料的生产和罐装过程。本次改造涉及的生产设备包括不锈钢反应釜1套、计量桶6套、碳钢溶解桶1套、重氮釜2套、耦合桶6套。该部分装置区域属于非防爆区,设备材料不需要防爆。生产过程涉及到的介质有亚硝酸钠、蒸汽、冷却水等物质。目前该项目的生产设备的基建安装、电气安装等已经基本就绪,仪表安装正在进行中,仪表的安装将配合自动化改造的需要进行。

1. 改造目标

1.1 总体目标

本次改造的总体目标是:

l 提高生产管理水平

通过自动化改造,使生产中的温度控制、计量控制、投料控制等生产过程实现自动控制,减少人工干预,提高生产管理的质量。

l 提高安全管理水平

对于生产过程中的温度、压力超限提供记录、报警、自动连锁处理等手段,对影响生产安全的环节提供自动化处理,。

l 自动化水平循序渐进

考虑到企业员工对自动化生产方式的适应能力,因此本项目方案中,应保证手动生产能作为后备手段,在必要时替代自动化的生产方式;

由于目前生产设备已经基本具备手动生产的功能,且可能很快将投入生产,因此自动化改造要减少对生产过程的影响。

1.2 控制需求

l 不锈钢反应釜控制需求

实现升温保温、降温等温度控制,实现压力监测和报警。

l 计量桶控制需求

进行称重计量控制,并根据流量校验计量误差。

l 重氮桶控制需求

对搅拌电机、物料温度进行监测和报警。对物料温度超限进行自动冷却处理。进行投料计量控制。

l 耦合桶控制需求

对物料温度进行监测控制和物料计量控制。

2. 控制方案

2.1 方案选型原则

l 以DCS作为自动控制核心

根据本改造项目的特点,需要监测和控制的对象基本都是温度、压力、流量等连续过程信号,而不是开关的逻辑信号,因此方案将以DCS控制系统作为核心。

l 配备冗余控制器提高系统可靠性

根据生产过程对可靠性、安全性的需要,将配备冗余控制器进行自动控制。在DCS系统运行时,该冗余控制器互为备用,一旦某个控制器出现故障,另一个将无扰切换投入工作,并提供报警信号,供用户及时处理故障,并且不影响生产的自动控制过程。

l 提供手自动的备份运行方式

所有现场检测信号通过信号分配器产生一分二信号,一路信号供就地监测,另一路信号接入DCS系统。

凡是涉及到调节控制的阀门在管线上安排一个手动阀和一个自动调节阀。自动生产时手动阀全开,由自动阀根据DCS指令自动调节;在全手动生产时,自动阀全开,由员工调节手动阀进行生产。

凡是涉及到电动开关的阀门,在电气柜中安排一副开关从DCS引入的开关信号,然后通过就地控制箱上的切换开关,选择由现场操作箱操作或是DCS控制。 2.2 控制系统结构

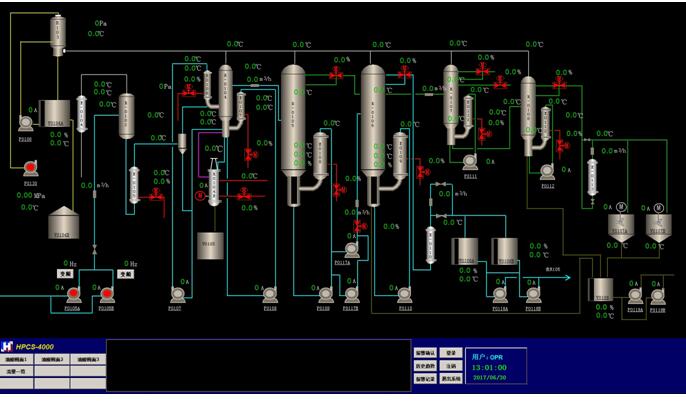

为本项目设计的控制系统结构图如下:

控制系统采用HPCS-4000+,高速数据总线是冗余布置的100M工业以太网。

系统配置一对冗余控制器,控制器通过I/O总线与I/O模块进行数据通讯,获取经转换的现场信号,或者对现场设备发送控制指令。

I/O模块用于处理现场各种信号,本系统需要使用的模块有模拟量输入(4~20mA)、模拟输出(4~20mA)、热电阻、开关量输入、开关量输出等几种。这些模块都可带电插拔,便于在生产过程中实时维护。

上位机部分根据目前实际需要,配置两台上位机,一台作为操作员站,负责对生产过程进行监视和操作,另一台作为工程师站,对控制系统进行组态和维护,并在必要时可以作为操作员站的备用机。

2.3 数据采集功能

数据采集 (DAS)可连续采集和处理所有与生产系统有关的重要测点信号及设备状态信号,以便及时向操作人员提供有关的运行信息,实现生产装置的安全经济运行。一旦生产装置发生任何异常工况,及时报警,提高生产安全特性。

DAS具有下列功能:

l 显示: 包括操作显示、成组显示、棒状图显示、报警显示等。

l 制表记录: 包括定期记录、事故追忆记录、事故顺序(SOE)记录、首出原因记录等。

l 历史数据存储和检索

2.3.1 显示功能

1) 每个上位机画面能综合显示字符和图象信息,运行人员通过CRT实现对运行过程的操作和监视。

2) 流程图画面。以类似用户的流程图的形式,显示过程信息,并设有操作窗口,可对任一控制回路进行操作。

3) 每幅画面能显示过程变量的实时数据和运行设备的状态,这些数据和状态应每秒更新一次。显示的颜色或图形随过程状态的变化而变化。

4) 提供棒状图和趋势图,帮助用户查看过程信号的变化。

5) 可显示DCS系统内所有的过程点,包括模拟量输入、模拟量输出、数字量输入、数字量输出、中间变量和计算值。包括标志号(通常为Tag)、说明、数值、性质、工程单位、高低限值等。

6) 在监控画面上提供操作指导,并由CRT的图象和文字显示出来。

7) 可根据运行要求和参考用户提供的P&ID,提供足够和完善的用户画面。用户画面的型式与数量,可以在工程设计阶段或后期生产阶段按实际要求进行增加和修改。

8) 标准画面显示。提供报警显示、趋势显示、成组显示、棒状显示等标准画面显示。

9) 成组显示。在技术上相关联的模拟量和数字量信号,可以组合成组显示画面,并保存在存储器内,便于运行人员调用。

10) 趋势显示。系统可以提供历史数据的趋势和实时数据的趋势显示。趋势显示可用整幅画面显示,也可在任何其它画面的某一部位,用任意尺寸显示。所有模拟量信号及计算值,均可设置为趋势显示。

11) 报警显示。报警分为系统部件故障报警(包括诊断报警和后备硬件故障报警)和工艺过程报警(绝对值报警、偏差报警、变化速度报警)两类。无论当时屏幕上是何种画面,系统可以音响和突出显示(闪烁、颜色改变等)方式通知操作员

12) 系统状态显示。系统状态显示可以表示出与数据通讯总线相连接的各个过程站的状态。各个站内所有I/O模件的运行状态均应包括在系统状态显示中,任何一个站或模件发生故障,相应的状态显示画面应改变颜色和亮度以引起运行人员的注意。

2.3.2 记录功能

1) 记录功能可由工程组态确定,数据库中所具有的所有过程点均应可以记录。

2) 系统能提供生成以下报表:定期报表、操作记录、事件顺序记录等。

3) 历史数据的存储和检索(HSR)。系统提供的HSR系统至少能保存系统所有过程变量和开关变量,并提供长达1年的保存事件。

4) HSR的采样周期可根据不同的过程变量分1秒、3秒、5秒、1分和3分可选。

2.4 过程控制功能

以下的控制功能均指在控制器中实现的软件功能。

2.4.1 回路控制功能

1) 系统提供PID单回路调节、串级调节等功能。

2) 提供匹配的手操器模块,进行手自动切换操作。所有PID的操作在上位机提供匹配的模拟手操器面板。

3) 提供伺服模块,用于实现调节阀的模拟伺服操作。

2.4.2 设备控制功能

1) 提供单向电机(例如搅拌电机)的集成控制模块。

2) 提供电动阀门的集成控制模块。

3) 以上电机控制的功能模块,在上位机均提供相应的操作面板。

2.5 系统主要参数

|

信号处理参数 |

|

模拟量输入 |

小于等于0.1% |

|

模拟量输出 |

小于等于0.2% |

|

模入通道共模干扰抑制比 |

大于120dB |

|

控制器参数 |

|

I/O容量 |

4096点/控制器 |

|

控制回路 |

按需配置 |

|

实时数据采集周期 |

100ms |

|

控制周期 |

100ms,可调整 |

|

实时数据库容量 |

64000点 |

|

通讯参数 |

|

I/O网络通信速率 |

1MBps |

|

系统网络通讯速率 |

100MBps |

|

冗余功能参数 |

|

冗余电源 |

提供 |

|

冗余通讯链路 |

提供 |

|

冗余控制 |

提供 |

|

电源参数 |

|

交流供电 |

220VAC 10%,47~53HZ |

|

过电流保护 |

负载达到额定值105%~150%时保护 |

|

过电压保护 |

输出电压达到标称值140%~170%时保护 |

3. 系统配置清单

根据目前用户的控制需求,提供配置清单如下:

|

项目 |

规格型号 |

数量 |

厂家 |

|

控制系统 |

|

|

|

|

过程控制器(DPU) |

5CX11 |

2块 |

华文 |

|

模拟量输入(AI)模块 |

5MAC1 |

5块 |

华文 |

|

模拟量输入(RTD)模块 |

5MAR1 |

3块 |

华文 |

|

模拟量输出(AO)模块 |

5MAC2-I |

5块 |

华文 |

|

开关量输入(DI)模块 |

5MDD1 |

2块 |

华文 |

|

继电器输出(DO)模块 |

5MDD2-J |

4块 |

华文 |

|

通用模块端子座 |

TA003 |

8块 |

华文 |

|

继电器型DO模块端子座 |

TB007 |

2块 |

华文 |

|

DPU端子座 |

TD021 |

1块 |

华文 |

|

开关电源组 |

5BPOW |

2个 |

华文 |

|

交流电源切换装置 |

5BACU-3 |

1个 |

华文 |

|

10芯总线电缆 |

LGH10 |

1根 |

华文 |

|

软件加密狗/组态编程软件 |

一体化 |

2个 |

华文 |

|

控制柜 |

800*700*2200 |

1个 |

华文 |

|

通用配件 |

|

|

|

|

交换机 |

8口 |

2个 |

D-Link |

|

网线 |

超五类双绞线 |

300米 |

AMP |

|

操作台 |

1200*800*700 |

2个 |

|

|

操作站HMI |

4G/500G/标准键鼠/双100M网卡 |

2台 |

DELL |

|

操作站显示器 |

23〞LCD |

2台 |

DELL |

附表:

|

30m³不锈钢反应釜(1套) |

|

|

|

量程 |

单位 |

数量 |

AI |

RTD |

AO |

DI |

DO |

|

|

反应釜温度 |

输入 |

Pt100 |

|

|

1 |

|

1 |

|

|

|

|

|

蒸汽调节阀开度指令 |

输出 |

4-20mA |

0-100 |

% |

1 |

|

|

1 |

|

|

|

|

蒸汽调节阀开度反馈 |

输入 |

|

|

|

1 |

1 |

|

|

|

|

|

|

紧急冷却水阀开阀指令 |

输出 |

DO |

0-1 |

|

1 |

|

|

|

|

1 |

|

|

紧急冷却水阀关阀指令 |

输出 |

DO |

0-1 |

|

1 |

|

|

|

|

1 |

|

|

紧急冷却水阀开到位 |

输入 |

DI |

|

|

1 |

|

|

|

1 |

|

|

|

紧急冷却水阀关到位 |

输入 |

DI |

|

|

1 |

|

|

|

1 |

|

|

|

冷却水调节阀开度指令 |

输出 |

4-20mA |

0-100 |

% |

1 |

|

|

1 |

|

|

|

|

冷却水调节阀开度反馈 |

输入 |

4-20mA |

|

|

1 |

1 |

|

|

|

|

|

|

反应釜压力 |

输入 |

4-20mA |

0-1.6 |

Mpa |

1 |

1 |

|

|

|

|

|

计量桶控制(6套) |

|

|

|

|

|

|

|

|

|

|

|

|

|

计量桶重量 |

输入 |

4-20mA |

|

|

6 |

6 |

|

|

|

|

|

|

进料调节阀指令 |

输出 |

4-20mA |

0-100 |

% |

6 |

|

|

6 |

|

|

|

|

进料调节阀反馈 |

输入 |

4-20mA |

|

|

6 |

6 |

|

|

|

|

|

|

进料泵电机运行指令 |

输出 |

DO |

0-1 |

|

6 |

|

|

|

|

6 |

|

|

进料泵电机运行状态 |

输入 |

DI |

0-1 |

|

6 |

|

|

|

6 |

|

|

|

进料流量 |

输入 |

4-20mA |

|

|

6 |

6 |

|

|

|

|

|

碳钢溶解桶(1套) |

|

|

|

|

|

|

|

|

|

|

|

|

|

热水温度 |

输入 |

Pt100 |

|

|

1 |

|

1 |

|

|

|

|

|

储桶物料温度 |

输入 |

Pt100 |

|

|

1 |

|

1 |

|

|

|

|

|

蒸汽调节阀开度指令 |

输出 |

4-20mA |

0-100 |

% |

1 |

|

|

1 |

|

|

|

|

蒸汽调节阀开度反馈 |

输入 |

4-20mA |

0-100 |

% |

1 |

1 |

|

|

|

|

|

|

热水循环泵运行指令 |

输出 |

DO |

0-1 |

|

1 |

|

|

|

|

1 |

|

|

热水循环泵运行状态 |

输入 |

DI |

|

|

1 |

|

|

|

1 |

|

|

重氮釜(2套) |

|

|

|

|

|

|

|

|

|

|

|

|

|

搅拌电机电流 |

输入 |

4-20mA |

|

|

2 |

2 |

|

|

|

|

|

|

搅拌电机运行状态 |

输入 |

DI |

|

|

2 |

|

|

|

2 |

|

|

|

物料温度 |

输入 |

Pt100 |

|

|

2 |

|

2 |

|

|

|

|

|

亚纳进料调节阀指令 |

输出 |

4-20mA |

|

|

2 |

|

|

2 |

|

|

|

|

亚纳进料调节阀反馈 |

输入 |

4-20mA |

|

|

2 |

2 |

|

|

|

|

|

|

紧急冷却水阀开阀指令 |

输出 |

DO |

|

|

2 |

|

|

|

|

2 |

|

|

紧急冷却水阀关阀指令 |

输出 |

DO |

|

|

2 |

|

|

|

|

2 |

|

|

紧急冷却水阀开到位 |

输入 |

DI |

|

|

2 |

|

|

|

2 |

|

|

|

紧急冷却水阀关到位 |

输入 |

DI |

|

|

2 |

|

|

|

2 |

|

|

|

亚纳投料流量 |

输入 |

4-20mA |

|

|

2 |

2 |

|

|

|

|

|

耦合桶(6套) |

|

|

|

|

|

|

|

|

|

|

|

|

|

物料温度 |

输入 |

Pt100 |

|

|

6 |

|

6 |

|

|

|

|

|

紧急冷却水阀开阀指令 |

输出 |

DO |

|

|

6 |

|

|

|

|

6 |

|

|

紧急冷却水阀关阀指令 |

输出 |

DO |

|

|

6 |

|

|

|

|

6 |

|

|

紧急冷却水阀开到位 |

输入 |

DI |

|

|

6 |

|

|

|

6 |

|

|

|

紧急冷却水阀关到位 |

输入 |

DI |

|

|

6 |

|

|

|

6 |

|

|

|

耦合桶流量 |

输入 |

4-20mA |

|

|

6 |

6 |

|

|

|

|

|

|

投料流量调节阀指令 |

输出 |

4-20mA |

|

|

6 |

|

|

6 |

|

|

|

|

投料流量调节阀反馈 |

输入 |

4-20mA |

|

|

6 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

合计 |

34 |

17 |

17 |

27 |

25 |

|

|

|

|

|

|

|

模块通道 |

8 |

8 |

4 |

16 |

8 |

|

|

|

|

|

|

|

|

5 |

3 |

5 |

2 |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|