近年来随着光伏产业发展,自动化设备在太阳能电池片生产线上得到广泛的运用。在工艺设备产能不断增长的背景下,对光伏自动化设备的产能要求也越来越高。本文主要结合太阳能电池设计制造过程中硅片的上下料工艺,与传统上下料工艺的进行了对比。重点分析了太阳能自动化设备全自动硅片装片上下料机的结构、特性以及工作流程等。

随着全球能源短缺和环境污染等问题日益突出,太阳能作为可再生的环保能源已经越来越受到人们的关注。在电池行业中,最没有污染、市场空间最大的应该是太阳能电池,太阳能电池的研究与开发越来越受到世界各国的广泛重视,国内外很多大公司相继投入到太阳能电池的研发和生产中。太阳能光伏产业的迅猛发展,使得对电池硅片的性能要求也越来越高。传统的硅片上下料采用的是人工上下料方式,容易造成硅片的污染,增加硅片碎片率,效率低下。

而全自动硅片上下料机能够克服人工上下料的缺点,并且具有自动化程度高、操作方便、工艺一致性有保证、系统可靠性好等优点。能够极大地提高我国太阳能光伏行业电池生产整线的自动化水平,提升电池片的品质,这对太阳能光伏行业的持续发展起到了推动作用。目前使用的全自动硅片上下料机每小时3600片/小时的产能已落后于工艺设备的发展要求,迫切需要一种工艺好、效率高、能满足日益增长的产能要求的全自动硅片上下料机。

全自动硅片上料机,主要应用在制绒工序、刻蚀工序等多个生产工序中。主要目的就是减少人工操作与硅片的接触,降低硅片的污染,提高转换效率,从而**降低生产成本。

1.主要技术指标

⑴产能:≥4000片/小时

⑵碎片率:≤0.03%

⑶工位数:5工位(在线设备为5道滚轮设计)

⑷设备适用于156×156(±0.5mm)规格的硅片。

⑸速度匹配功能:可按工艺的速度自动调整。

⑹称重功能:可按定时或定量进行称重。

⑺Uptime:≥98%;

2.设备结构

设备结构主要包括:上料位、上料位升降机构、分片结构、传送装置、称重机构以及控制系统等。如图1所示。

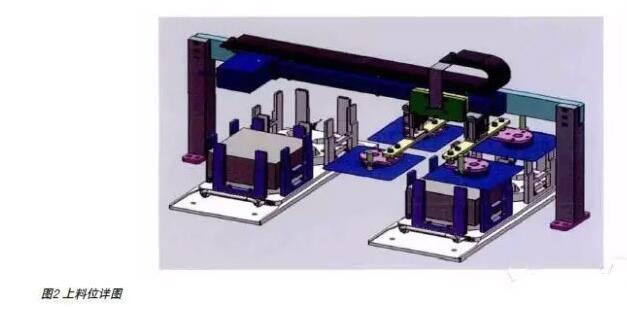

1.2.1上料位

上料位主要功能是将放有硅片的花篮,送到机械手的工作位置。本设备采用电缸加吸盘的方式,吸盘组件由电缸驱动,两侧供料,运动更平稳。如图2所示。

1.2.2传送装置

由于传送装置属于全自动上下料设备的核心部件,整个传送系统设计的好坏,直接关系到整个设备运行过程的稳定性和可靠性。在设计时必须考虑传动设备运行的稳定性和精确性。

传送结构主要包括缓冲结构、一级传输、二级传输、导向结构四个部分。硅片在放置到传送皮带前先接触到缓冲结构以减少硅片下落时受到的冲击。运行硅片的皮带分为一级传输带与二级传输带两段,二级传输带速度为一级传输带三分之二,主要是起到减小硅片进入篮具所受到的冲击力。

传送皮带采用质地柔软的圆皮带,减少与硅片的接触面积,避免损伤和污染硅片。导向结构保证了硅片能顺利进入篮具,导向结构选取圆弧钢化玻璃为主要导向材料,既减小了硅片与导向材料接触所受的冲击力又保证了导向结构的耐用性。

1.2.3称重机构

为了增加光子的吸收率、去除硅片表面的玷污和机械损伤层等,需要对硅片进行制绒处理。在制绒工序和刻蚀工序中硅片减重量是一个非常重要的参考指标。

在线称重系统可以将硅片原重、硅片腐蚀后重、以及腐蚀量数据上传至电脑,并以X-Bar控制图的SPC模式显示;腐蚀量超出规格时,链式制绒自动化设备会给出相应报警信息。称重单元选择日本A&D在线式称重单元,称重机架要单独出来,具有抗变形能力和防振能力,称体需要严格密封,外面气流会对称重结过有影响。含称重单元上下料系统控制图,如图3所示。

1.3设备工艺流程

设备主要工作流程主要包括:

⑴把四个装满硅片的专用篮具分别放到两侧上料位;

⑵伺服电机带动硅片向上移动到指定位置;

⑶两组电缸分别带动两组吸盘组件运动到吸片位置;

⑷吹气分离装置开始工作;

⑸四组吸盘同时吸取硅片,一次共吸取四组硅片,并轮流把硅片放于皮带上;

⑹两组电缸继续吸取硅片,通过程序控制硅片传送,保证与工艺设备对应的⑺传送料道上只有5组硅片;

⑻硅片传送过程中,如检测到有双片,设备暂停并报警,提示人工干预;

⑼传送带开始工作,把硅片送入到5道在线工艺设备中。

2设备结构特点

2.1速度匹配功能

进口工艺设备的速度匹配,需要工艺设备开放通讯端口,上下料设备与其进行数据交换和通讯,采集当前速度信号来进行匹配。但进口工艺设备一般不提供二次开发的平台,导致通讯无法实现。经过实验,采集工艺设备转轴角速度信息来匹配

速度。通过光电传感器检测速度码盘的信号,在一个采样周期内计数,计算出工艺设备的角速度值,再根据上下料机和工艺设备旋转半径比值关系,最后计算出上下料设备的匹配速度值。

2.2硅片吸取结构

硅片吸取结构是负责将硅片由叠片盒抓取到传输皮带的结构。它包含电动执行器、吸盘气缸、缓冲器、真空吸盘、固定架。真空吸盘采用非接触吸盘减少与硅片接触用于硅片吸取,缓冲器可以减小真空吸盘吸取硅片时对硅片作用力,电动执行器与吸盘气缸用于吸取硅片的左右与上下运动。在设计过程中充分考虑到了硅片装片效率与碎片率:采用较小的真空吸附力吸取硅片;采用缓冲方式减少对硅片冲击损伤;采用高速运行机构电动执行器提高装片效率。

2.3篮具升降机构

篮具升降机构采用高精度、高速、低惯量交流伺服电机控制篮具直线系统精确移动,同时由编码器提供反馈信息,形成闭环控制,实现既高速又精确的移动。花篮在篮具托盘上的定位采用斜面或者圆孔定位,可加装可调限位块和定位销,稳定可靠。对不同规格篮具只需简单的调整定位销即可。

2.4同步导向系统

同步导向系统如下图所示,驱动滑轮直接带动硅片传送皮带传送硅片,同时驱动滑轮通过转向圆皮带的正交传送驱动导向平皮带,确保导向与硅片传送的同步。平皮带之间的距离可通过导向调整板调节。同步导向系统真正实现了导向与硅片的同步,既保证了硅片传送过程中无损伤,又**延长了导向的更换周期。且调节更换方便。

2.5吹气分离结构

如果在上料位的硅片不能轻易的分开,这样几块硅片就会粘在一起,吸盘不能把硅片吸起来,导致效率降低;而如果粘在一起的几个硅片被吸起来,在高速的运动过程中,又有可能造成处在下面的硅片脱落,产生碎片。

为了把上料位的硅片轻易的分开,上料位采用了两侧加装吹气分离装置,洁净压缩空气经过调压、节流,进入一个末端是细缝的吹气柱,并且细缝方向和硅片是垂直的。这样从细缝里产生的气流是垂直的、有层次的,就能把最上面的硅片有层次的、轻易的吹开,便于硅片吸取结构中的真空吸盘对硅片吸附,既提高了设备的效率又降低了硅片的碎片率。

2.6电气控制系统

电气控制系统是整个设备的核心部分,控制系统的硬件主要由触摸屏、PLC、伺服电机、电动执行器、气缸、电磁阀、按钮和传感器组成。利用可编程逻辑控制器(ProgrammableLogicController,简称PLC),按照相应的工艺要求进行设计和编程,控制上料机整个设备系统,实现垂直方向的精确、高速运行,而且移动速度和方向可以根据实际情况调整等功能。

在具体操作过程中,通过在触摸屏上输入相应的工艺参数,设备即可按照预设程序运行。与传统的人工控制操作相比,具备着控制性好,可靠性高,运行稳定;模块化设计;自动化程度高;具备良好的设备自诊断模块,故障分析模块;具备良好的人机界面等优点。从而**提高电池片的成品率和生产效率。

3结语

太阳电池产业的竞争归根到底是成本的竞争,国产装备的发展符合降低成本的大方向,本项目研制的全自动硅片上料机有以下特点:

⑴运行稳定性好,不但能满足装片效率需求,同时**降低人工装片的碎片率,减少手指与硅片的接触,避免硅片受到污染。

⑵操作简单,维护方便,适用于太阳能电池生产线中多个工序,兼容单晶和多晶硅片,可满足不同尺寸硅片的上下料要求。

背靠全球增长最为迅猛的地区,拥有巨大的本土市场。国内一流光伏企业真正认识到没有国产设备的支撑,中国的光伏企业将丧失最主要的成本竞争优势。国内装备制造商也清醒的认识到作为技术要求要略低一些的光伏设备也正是国内企业可大有作为的中低端设备领域。

本项目利用现有成熟的硅片上下料工艺技术和设备制造基础,制造适用于大规模生产的,满足各工序间周转和传递的全自动硅片上下料机,随着性能的不断提高,前景会更加美好。